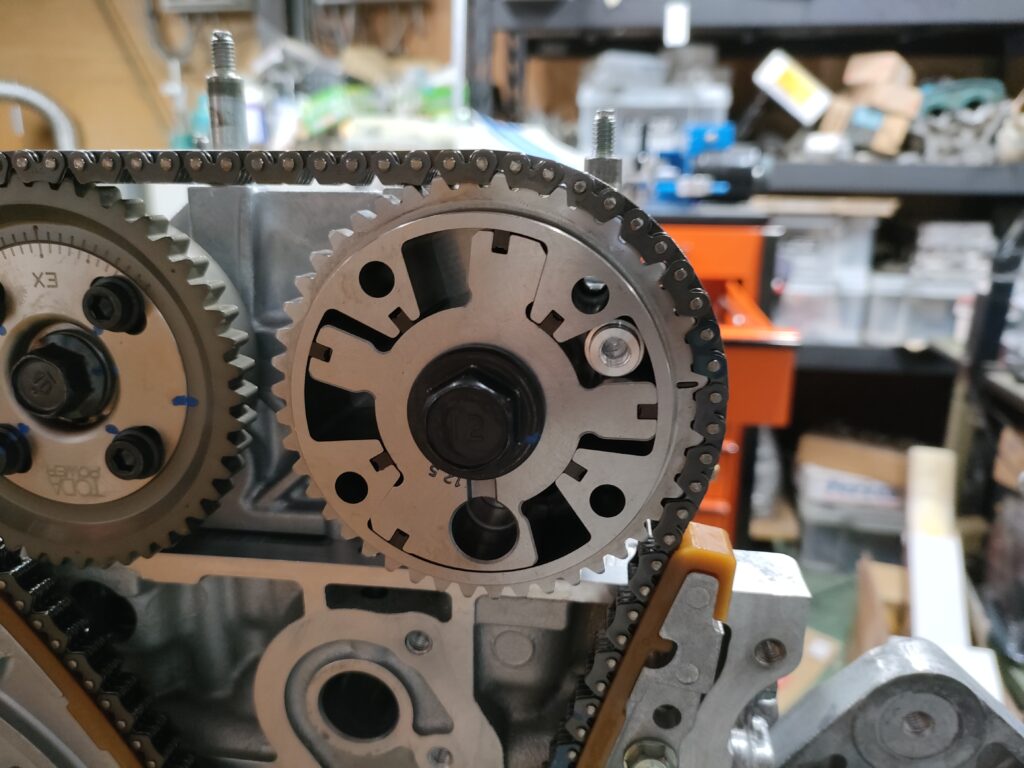

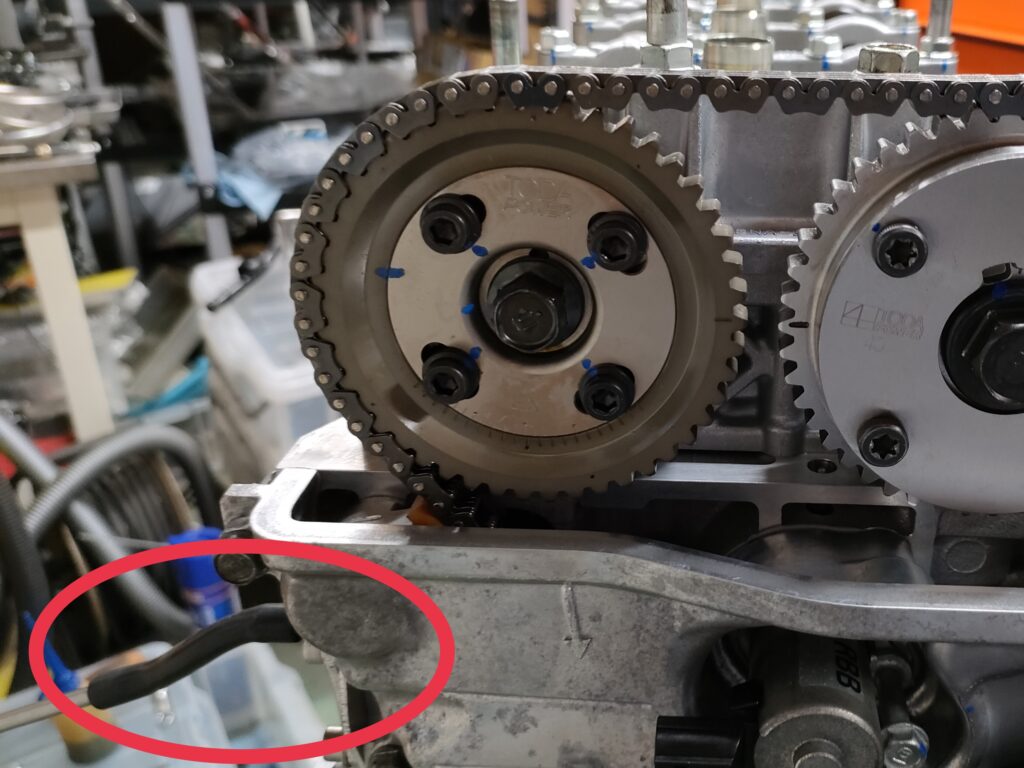

開発車両としてCL7を導入してみて、名機K20Aを楽しみつくす為に何が必要か考えました。

導入してからしばらく乗ってみて一番気になったのはアクセル踏み始めのギクシャク感。大き目のスロットルボディーとストロークが短いオルガン式ペダルの相乗効果で唐突にトルクが立ち上がる傾向にあります。純正ECUを対策データに書換える事で改善できるそうなのですが、冷間時以外は踏み方でカバー出来たのでとりあえず保留に。だってフルコン入れるからw

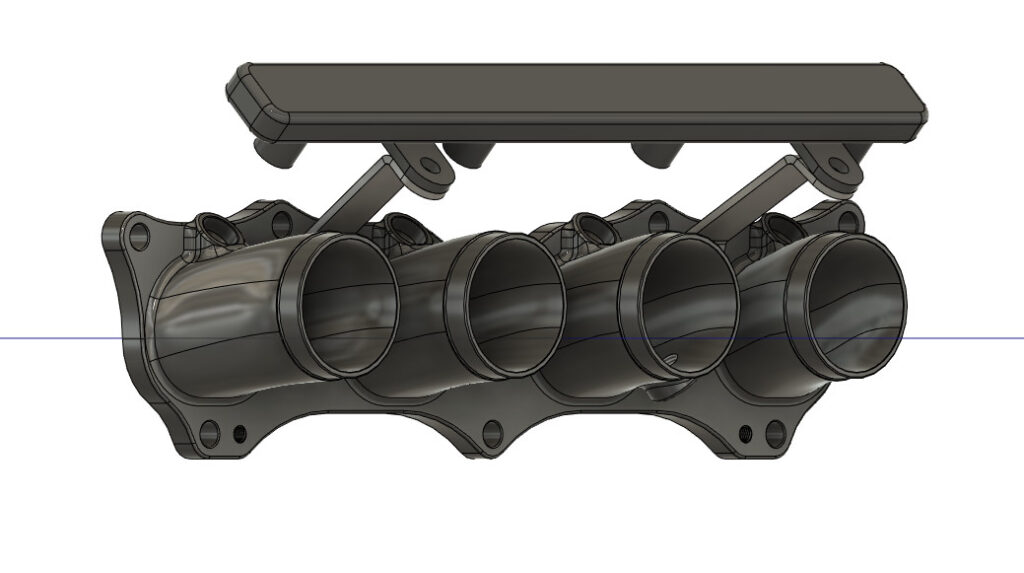

さて、何から始めるか。チューニングベースとして人気のあるエンジンなので、大抵のパーツは既製品で間に合います。なのでECUセッティングマニアらしくタイトルのブツを開発する事にしました。

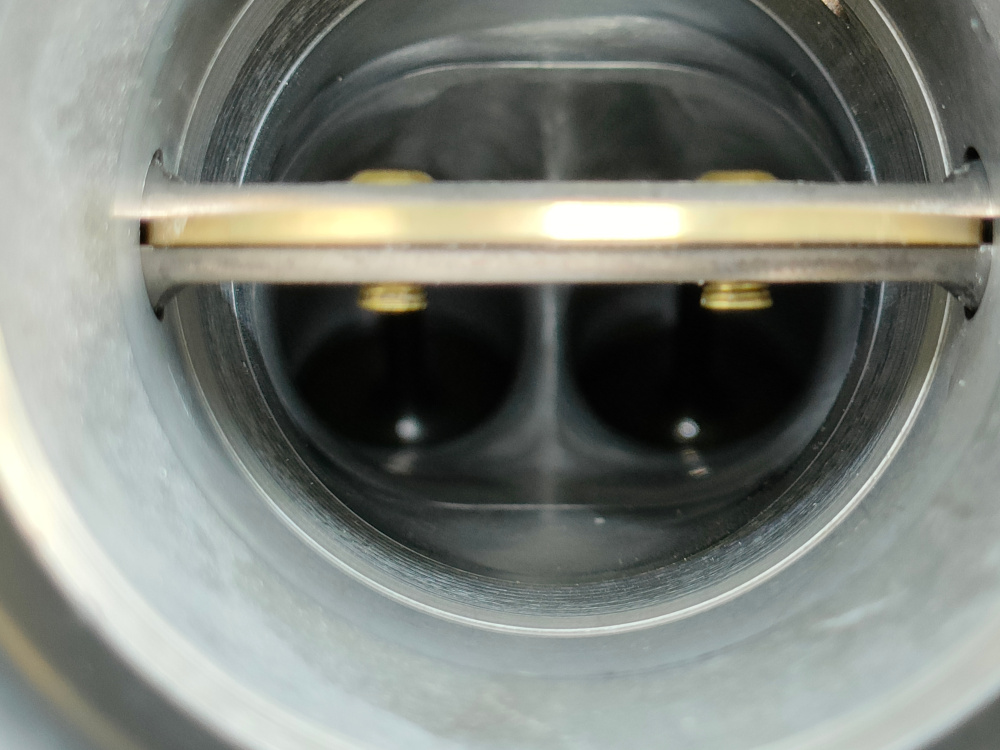

ポート形状やインジェクターの位置、角度に拘って設計してあります。

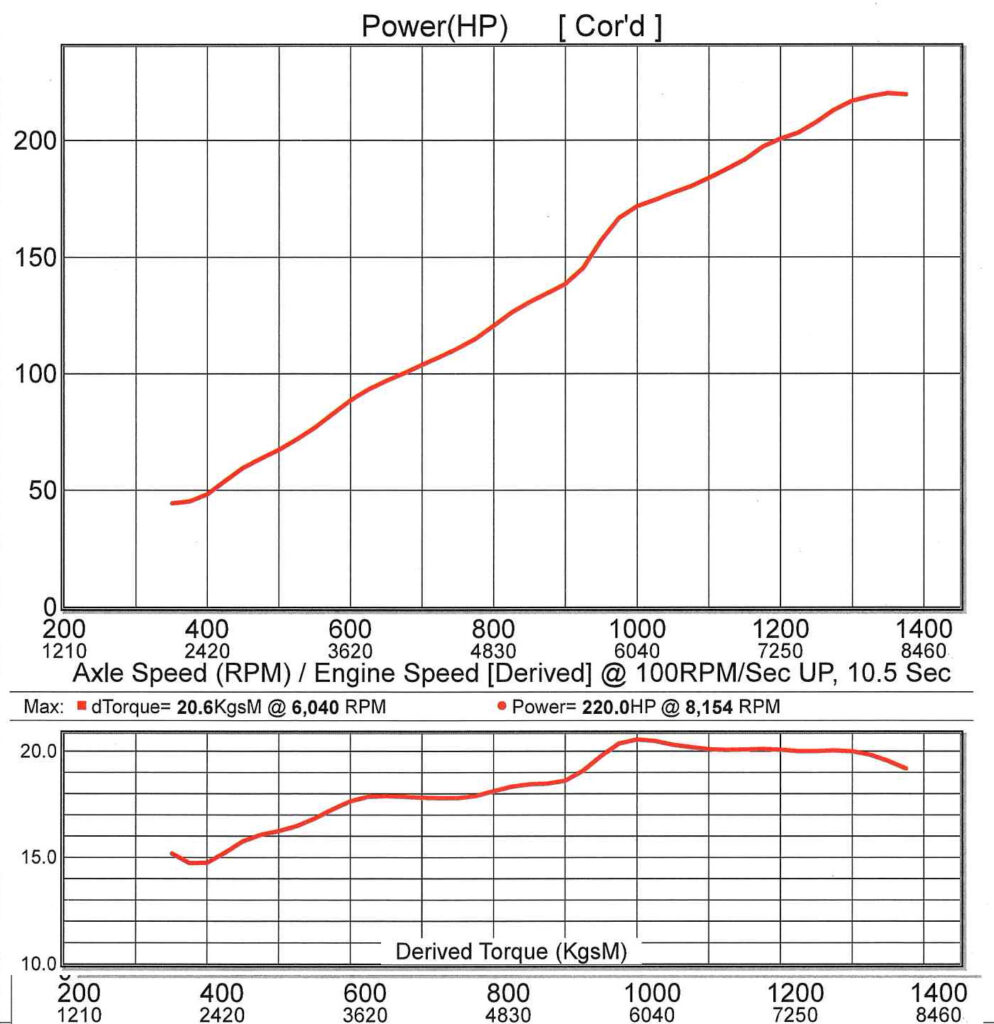

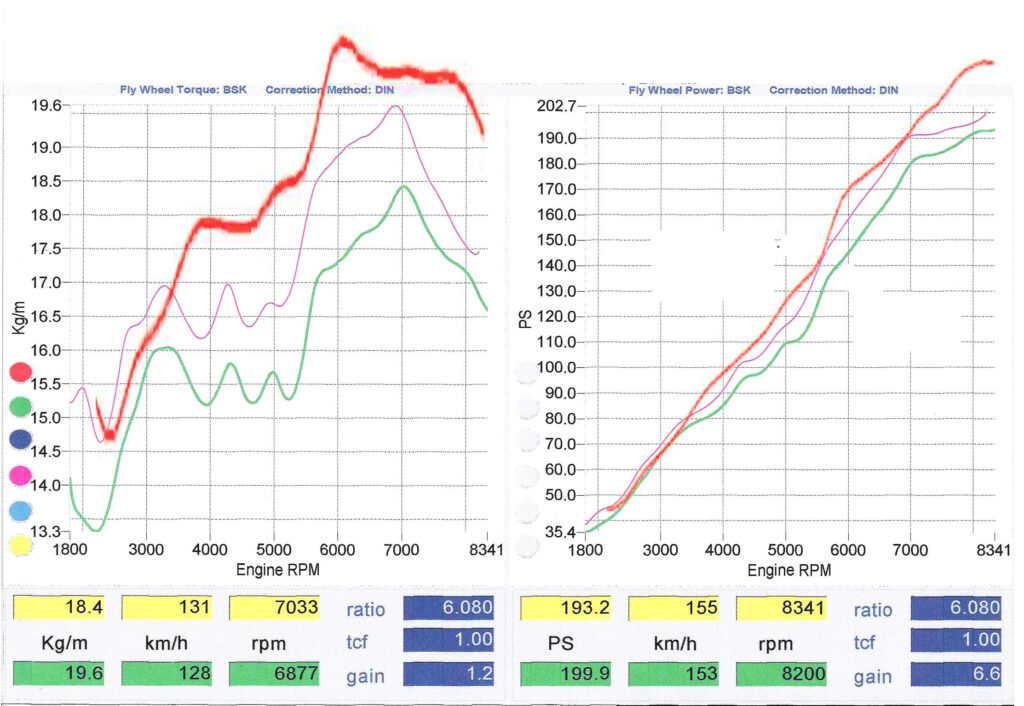

実際に4スロ取り付けてセッティングしたところ、触媒付きのノーマルエンジンだとパワーはそれ程伸びませんが(ノーマル比+25馬力程度)乗り味が激変。かつ街乗りの乗り易さもあっさりと純正を凌駕。

エアコン入れてもアイドリングはばっちり安定。普通にトロトロ乗ってる分にはイージー過ぎて4連スロットルとは分からないかもしれません。しかし、ひとたびアクセルを踏み込むとワイルドな吸気音が炸裂しながら爽快な加速が始まります。純正エンジンなのであまり期待していなかったけど、これは想像より遥かに良いw

控えめに言って最高、俺が欲しかったのはこれだ。

つづく